创建x-尊龙凯时手机版

五、 创建控制图

准备工作

1、确定变量

2、确定测量系统稳定( msa)

3、确定抽样方式

实施:分析用控制图

1、收集数据

2、建立控制限

3、统计受控-分析特殊原因并剔除异常点

4、重新计算控制限

使用控制用控制图控制过程

存在特殊原因变差采取相应措施

过程持续改进降低普通原因变差

1、确定变量—从那些变量建立控制图?

控制计划里特殊特性。

考虑以下几点(《朱兰质量手册》):

1)选择当前不合格品项目或不合格品较高的质量特性。柏拉图有助于选择。

2)确定影响最终产品特性的过程变量,以辨识建立控制图的可能性。

3)选择那些能够提供适当数据的特性,以辨识和诊断出问题所在。

属性数据(attribute)给出的是总括性的数据,可应用于任何数目的特性。

变量数据(variable)只应用于每一控制图中的一种特性,但它是诊断这一特性的问题并提出相应措施所必不可少的。

4)在生产过程中确定一个适当的点来建立控制图。这一点应足够靠前以便及时地预防不合格品的产生并避免因不合格品而增加的额外工作量。

1、确定变量

计量型

所确定的控制对象即质量指标应能够定量。

所控制的过程必须具有重复性,即表现出统计规律性。

所确定的控制对象的数据应为连续值。

计数型

控制对象只能定性而不能定量。

只有两个取值。

与不良项目有关。

分为计件和计点

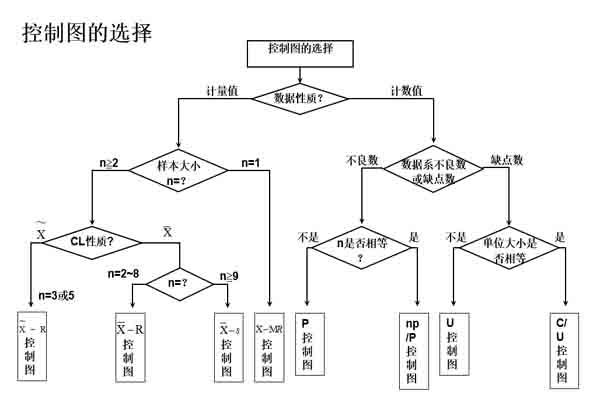

计量型控制图

均值极差图

均值标准差图

中位数极差图

x-mr 单值移动极差图

2、确定测量系统稳定 msa

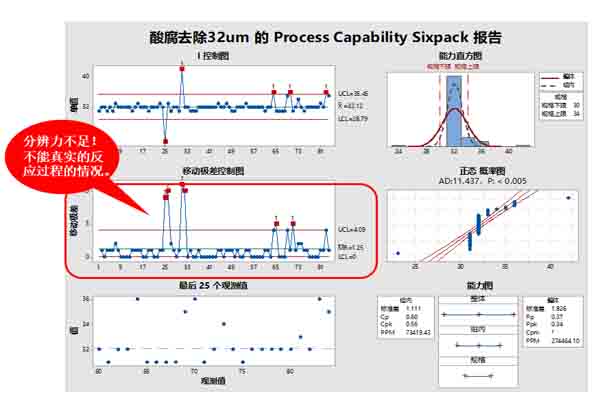

如果测量系统用于过程控制,测量系统的误差会掩盖制造过程本来的变差

在进行过程分析之前必须先进行测量系统分析确保测量误差在接受的范围内

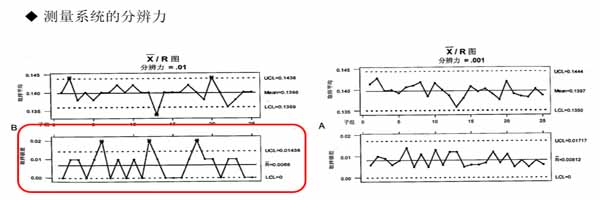

分辨力至少十分之一产品规范,十分之一总过程的6西格玛标准偏差,两者中的最小值。

不适用的分辨力可能会在极差图中出现:

1)当极差图中只有一、二、三种可能的极差值在控制限值内时,这种测量正是在分辨力不足情况下进行的结果。

2)如果极差图显示有4种可能的极差值在控制限值内且超过四分之一以上的极差值为零,则该测量也是在分辨力不足情况下进行的。

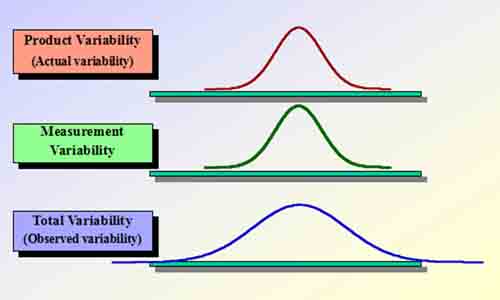

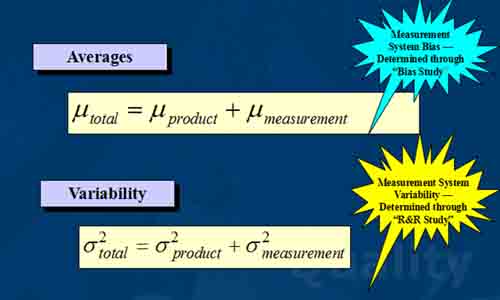

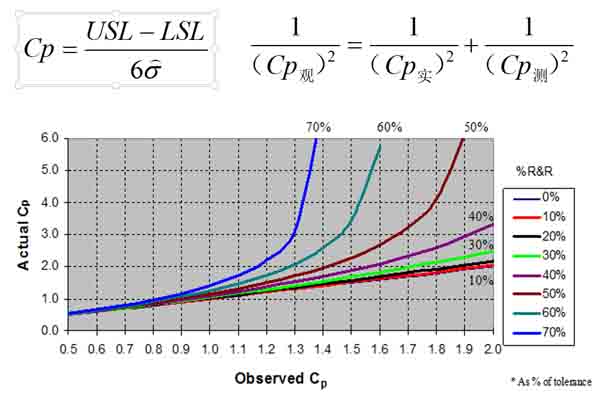

测量系统的变差

观察到的过程总变差=实际的过程变差测量系统的变差

测量系统的偏倚,会影响到过程的中心值。

测量系统的重复性和再现性,会影响到过程的宽度,cp。

都会影响过程的cpk

相关技术分享

相关技术分享 最新资讯文章

最新资讯文章